二维码

工博士官方客服微信

联系方式

联系方式

电话:18621383605

服务时间 8:30~18:00

返回首页

回到顶部

库卡案例 | 无支承结构的 3D 金属打印

2024-08-01 15:46:28

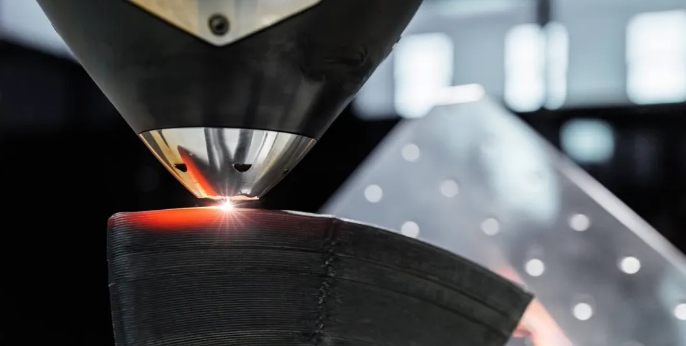

库卡与HS Automation合作开发出一款用于金属增材制造的激光工作单元。采用了KR IONTEC机器人的激光焊接工艺可使复杂金属工件的生产变得经济高效且节约材料。

为复杂结构的金属增材制造带来创新技术

3D 金属打印技术如何与库卡机器人配合使用?

3D 金属打印技术是指用3D 打印机将材料一层一层地焊接到工件架上。与以往的激光烧结技术不同,在这个新工站中,工件架不需要下降,而是机器人与其上面安装工件架的翻转台同步移动激光器。同样由库卡开发的 DKP-400 V2 可对工件进行定位,以便打印头能够在正确的位置处焊接新材料。之后,预先设计的 3D打印对象便会逐层增长。传统 3D 金属打印中常见的支承结构已经淘汰,其他 3D 激光打印机或激光熔覆所需的粉末管理也是如此。另一个区别是所生产工件的尺寸:传统应用的尺寸有限,约为 50×50 cm。然而,HS Automation 的工艺还可以承担大型工件的制造。

3D 金属打印的机遇和可能性

“借助机器人解决方案,我们极大地拓展了制造的可能性。”HS Automation 总经理 Rolf Steidinger 在谈到 3D 金属打印机的潜力时说道。这一工艺方法解决了备件等问题,因为客户可以自己生产不再供应的工件了。对于可以通过传统方式生产的工件,这种工艺因其成本降低和生产率提高四倍而脱颖而出。相比从整块金属进行的修磨或车削,激光金属熔覆焊减少了物料消耗量和修整时间。此外,物料的节约潜力高达 98%。这些优势尤其在工具制造、特种设备制造或原型机制造上得到了充分证明。流体优化工件(例如风力发电设备)的制造、测试和优化速度得到大大加快。

面向未来的 3D 金属打印技术:电动汽车和医疗技术

“几乎任何材料都可以加工:不锈钢、钛、工具钢、镍合金。我们的激光器合作伙伴 Meltio 目前正在致力于打印铜金属。这意味着它在电动汽车项目中的应用现已触手可及。”Marc Steidinger 预测道。”

内容来源:库卡在线